Hidrógeno y electromovilidad en la Minería

Esta iniciativa, cofinanciada por Corfo y llevada adelante por los investigadores de la Universidad Técnica Federico Santa María, Departamento de Ingeniería Eléctrica, busca implementar la electromovilidad en la industria minera, reemplazando los motores diésel de vehículos pesados, por motores eléctricos que funcionan mediante pilas de combustible alimentadas por hidrógeno.

El consorcio "Electromovilidad en la minería a través de las Pilas de Combustible" se enfoca en el desarrollo de soluciones que permitan adaptar los vehículos de transporte utilizados en la minería, desde su condición de operación actual y utilizando combustible diésel, a una operación mediante pilas de combustible utilizando como vector energético al hidrógeno. Este consorcio es un instituto sin fines de lucro cuyo objetivo es la implementación de la electromovilidad a través de las celdas de combustible en la industria minera de Chile. Al mismo tiempo, el consorcio ha sido encargado de capacitar, personal técnico y especializado, para la implementación, operación y mantenimiento de dispositivos móviles.

Por otra parte, un objetivo relevante del programa es el desarrollo e implementación de estándares de uso, transporte y almacenamiento de hidrógeno para electromovilidad.

Los miembros del consorcio son la Universidad Técnica Federico Santa María (USM), Agencia de Sostenibilidad Energética (ASE), Fraunhofer Chile, Ballard Europa, Centro Nacional de Hidrógeno de España (CNH2), Fundación del Hidrógeno en Aragón (Ha).

En el marco del programa tecnológico de Corfo, la Universidad Técnica Federico Santa María se encuentra en proceso de construcción y montaje de un laboratorio para el estudio y desarrollo de nuevas tecnologías en movilidad eléctrica de potencias medias (equipamiento minero). En este laboratorio se podrán realizar trabajos relacionados con nuevas tecnologías de trenes de propulsión, pruebas de sistemas híbridos (pilas de combustible, baterías y/o supercapacitores) o nuevos diseños de motores para vehículos. Además, el laboratorio estará disponible para la formación de capital humano especializado donde muchos de los resultados serán de dominio público.

Adaptación de un cargador frontal minero con Celdas de combustible de hidrógeno

Como parte de la actividad 3 del consorcio se ha levantado el proyecto “Adaptación de un cargador frontal minero para operar con celdas de combustible como fuente de energía”. Este estudio presentó sus primeros avances como parte del trabajo de título de un estudiante de Ingeniería Mecánica. La importancia de este ejercicio fue evaluar técnica y económicamente una adaptación para transformar un cargador frontal diésel a hidrógeno.

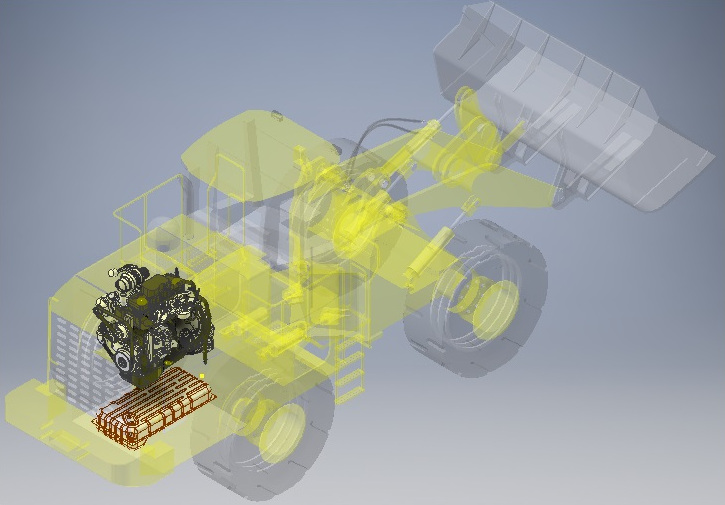

Como contexto habrá que entender que actualmente la minería hace uso de vehículos que requieren una gran cantidad de energía. En específico, el cargador frontal evaluado tiene la capacidad para levantar 11 toneladas de mineral y moverlo por los caminos de la mina. Actualmente la energía es suministrada por un motor de combustión interna diésel, que a su vez entrega energía para el sistema hidráulico (que permite levantar el mineral) y para los sistemas auxiliares. La adaptación consiste en sacar el motor de combustión y el estanque de combustible para reemplazarlos por un sistema de potencia con celdas de combustible de hidrógeno.

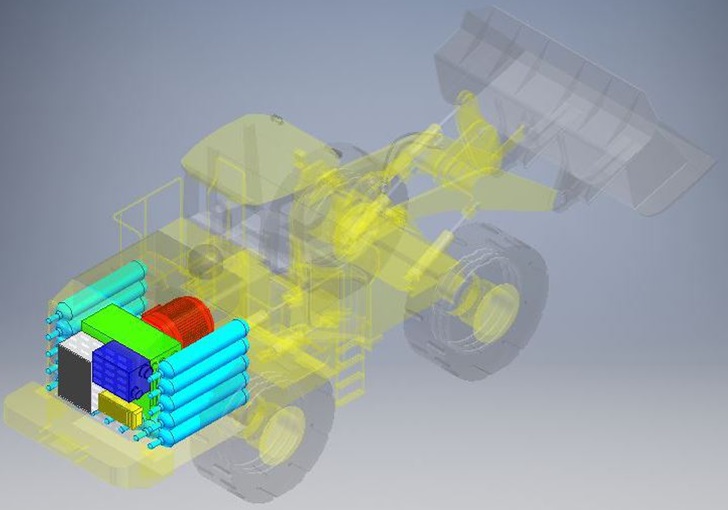

Se considera sumar al cargador frontal, un motor eléctrico, una celda de combustible, estanques de hidrógeno gaseoso y un sistema de acumulación de energía eléctrica que incluye baterías electroquímicas y supercapacitores. Realizado este dimensionamiento se observó que para cumplir con el esquema operacional se debe usar 25 kg de hidrógeno gaseoso por turno.

Uno de los principales hallazgos del estudio es que actualmente el volumen de todos los equipos que deben reemplazar al sistema de potencia diésel ocupan un 144% más de volumen disponible. Esto dificulta realizar una adaptación para lograr el mismo desempeño operacional. Por lo tanto, se modificó el requerimiento inicial y se optó por un diseño donde la energía almacenada en el cargador alcanzará para medio turno de trabajo. Es decir, el cargador podrá cumplir con las tareas por 4 horas con una carga. Para lograr operar un turno completo debería reabastecerse de hidrógeno al menos una vez. Así es posible organizar el sistema de potencia con las celdas de hidrógeno. En las imágenes a continuación podrás ver el espacio que ocupa el sistema de potencia por diésel y como se dispusieron los equipos para el sistema de potencia con celdas de combustible. Los resultados de este estudio son muy valiosos para acercarse a la fase experimental donde se implementará esta solución en un cargador frontal y que luego será piloteado en una operación minera real.